Опубликован в 01. 18, 2021

Прядение металла зародилось как техника ручной работы, истоки которой, по некоторым данным, восходят к Китаю 10-го века. Сегодня это мощный и передовой производственный процесс, осуществляемый на станках с ЧПУ .

Сегодня в прядильной промышленности используется не только прецизионное формование металлов, но и тесно связанный с ним процесс, называемый формованием потока. Фактически, формирование потока можно рассматривать как особый вид процесса прядения.

Как формование металла, так и формовка потоком позволяют изготавливать заготовки диаметром от нескольких дюймов до нескольких футов в диаметре и длине. Сегодня методом потоковой формовки производятся детали для атомной, нефтегазовой, химической и медицинской промышленности, а также других отраслей. Технологии обработки металлов давлением можно найти в самых разных областях: от декоративных деталей и общепромышленных изделий до компонентов аэрокосмической и оборонной промышленности.

What Is Metal Spinning?

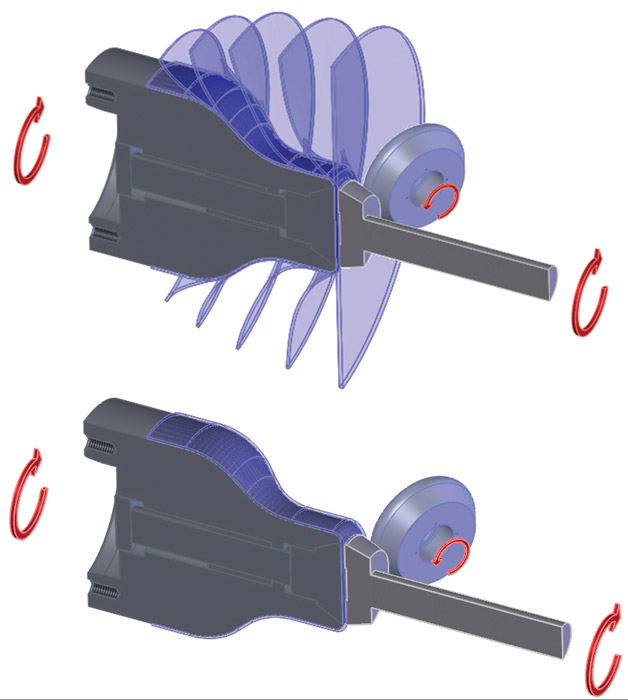

Metal spinning produces axisymmetric workpieces starting from a blank. This blank is commonly a flat disk sheet and occasionally a deep-drawn or machined preform. The blank is clamped against a rotating mandrel using a tailstock system, and the mandrel is shaped with the profile of the inner final workpiece. Once the blank is clamped and rotated, forming slides drive a rotating tool called a roller against the blank. With consecutive movements called strokes or passes, the roller pushes the blank against the mandrel .

After several backward and forward forming passes, starting next to the mandrel surface to the edge of the disk blank, the material progressively forms closer to the mandrel until the final shape is obtained. A final pass leaves a good finish quality and forms the material tightly to the mandrel to satisfy dimensional and tolerance requirements.

Metal spinning has several iterations that suit different applications. Among them, multipass spinning is the most common; as described earlier, a roller makes forming passes across the spinning disk multiple times, shaping the metal against the mandrel.

Another common iteration, shear forming, finishes a part in just one pass, with the roller pressing against the metal in a unique fashion. In multipass spinning, the unformed flange section of the disk bends forward and backward during the process, depending on the type and direction of the spinning passes. In shear forming, the roller keeps that spinning flange perfectly vertical during the process.

Besides multipass spinning and shear forming is another, less common metal spinning iteration called necking-in or reducing—sometimes referred to as “spinning on air.”As the name implies, it usually requires no mandrel for internal support. It is commonly used for shapes such as gas bottles, which are necked-in out of a tube.

What Is Flow Forming?

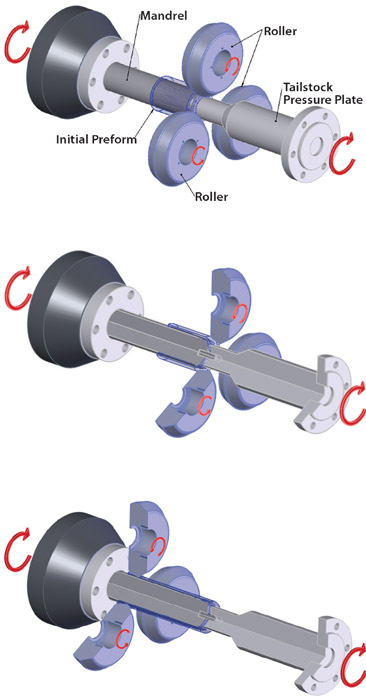

Flow forming produces axisymmetric cylindrical workpieces starting from hollowed tubes, premachined blanks, or forged or deep-drawn parts. The initial part is clamped against the rotating mandrel with a tailstock system. Three forming rollers are distributed equally in a circle, each 120 degrees apart, and can move axially and longitudinally. Once the system rotates, the rollers push against the material in the axial direction all along the length of the preform. Consequently, the material is stretched in this movement direction, thinning the preform wall to keep the initial material volume (see Figure 4).

Flow forming typically requires one to three axial strokes, or passes, each one stretching and reducing the wall thickness. The number of strokes depends on different factors, such as the preform initial thickness and final part thickness relationship, material formability, and machine forces. After the flow forming operation is finished, the machine’s extractor system ejects the workpiece.

Although three-roller flow forming machines are still most common, machinery with more than three rollers is also being employed to achieve greater forming forces and production speeds.

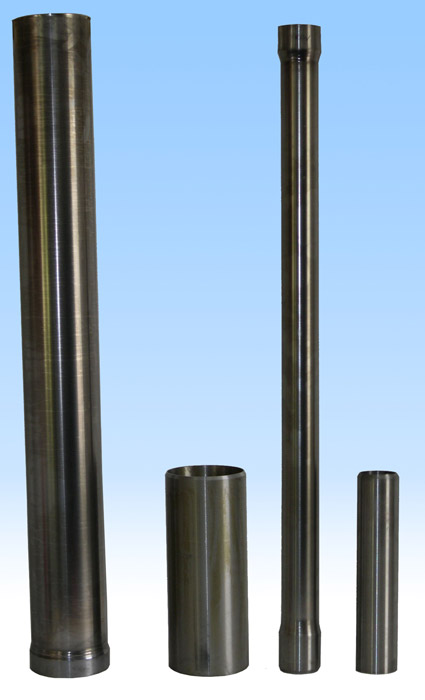

Metal spinning excels when the final workpiece geometry has multiple diameters and material thickness reduction is not a major concern. The products manufactured with flow forming are more restricted—mainly to pipes and tubes with highly precise geometries, including their inside diameters and thicknesses.

Flow forming also strengthens the material, which presents some economic advantages. The process starts with thick, short preforms to obtain long, thinner-walled and precise final parts.

Blanks and Preforms

Metal spinning and flow forming have noteworthy differences in the initial blank or preform used, mainly because the final workpiece produced by each process has different requirements. About 90 percent of spun parts can be formed by starting with a blank disk trimmed from standard commercial sheet metal. When starting with a disk blank is not a viable option, normally because the final workpiece has complex shapes or thickness variation, metal spinning can use premachined, forged, or deep-drawn preforms.

Flow forming usually starts with preforms that have been deep-drawn or machined. Just a few flow forming applications can start with commercially available raw material preforms.

Differences in Execution

Metal spinning uses a consecutive number of passes to form the blank. Only in the final stage of those strokes is the material pressed against the mandrel, with the material thickness being controlled. For this reason, it is somewhat difficult for metal spinning to produce a workpiece of uniform thickness throughout the process. Metal spinning uses only one, sometimes two, rollers, and only the roller tips control the workpiece shape and thickness.

In flow forming, three or more rollers apply constant pressure against the material and mandrel throughout each stroke. Using parameters from the CNC, the machine controls the pressure and the workpiece thickness at the forming rollers’ point of contact, all along the stroke. The result: Flow forming can produce a part with a highly accurate, uniform material thickness.

Materials

Some materials in certain conditions can be formed only in warm or hot conditions, with torches, induction heating systems, or ovens heating the material. But for the most part, both metal spinning and flow forming are considered cold forming processes.

Cold working positively affects the workpiece’s mechanical properties, producing improved grain structures and increased tensile strength. How much cold working takes place in the workpiece depends on the wall thickness reduction.

Эти улучшенные механические свойства обычно более важны при формовке в потоке, чем при формовании металла, поскольку степень уменьшения стенки, применяемая к деталям, формованным в потоке, намного больше. В любом случае максимальное уменьшение толщины зависит от материала и его исходных металлургических условий; это не связано с процессом формирования.

Прядение металла и формовка потоком могут использоваться для формования различных материалов, причем некоторые материалы легче формовать, чем другие, как с точки зрения размеров, так и с точки зрения управления процессом. Например, алюминий, вращающийся в металле, может быть довольно легко контролировать, тогда как формовка алюминия потоком может быть намного сложнее.

Оборудование

Токарно-прядильные станки по металлу (также называемые станками для формования) и токарные станки для профилирования имеют общие основные компоненты, такие как передняя и задняя бабки и направляющие рабочего органа.

Машины для формования потоком спроектированы и изготовлены так, чтобы быть достаточно прочными, чтобы выдерживать высокие усилия формовки в процессе, включая высокие силы формовки, необходимые при работе с толстыми заготовками (см. Рисунок 6). Прядильные станки работают быстрее, поскольку детали можно производить с высокими оборотами и скоростями подачи.

Оснастка

Сложность и стоимость оснастки зависят от требований к размерам заготовки и твердости материала. Формовка потоком идеально подходит для изготовления деталей из высокопрочных материалов; Благодаря высоким усилиям формовки в процессе можно производить эти детали с жесткими допусками по размерам и толщине. Это требует разработки и производства закаленных оправок с жесткими допусками, достаточно прочных, чтобы производить тысячи деталей.

Материалы и точность конечных размеров, получаемые с помощью прядения металла, обычно не столь требовательны. Оправки и формовочные ролики обычно можно спроектировать и изготовить экономично.

Дополнительные процессы

Иногда использование обоих методов может решить производственную загадку. Например, в некоторых операциях используется формование металла, чтобы начать с чистого диска и изготовить выдавленную деталь, которая, в свою очередь, может быть использована в качестве заготовки для формовки в потоке, которая формирует деталь до ее окончательных размеров.

Точный процесс зависит от материала. Некоторые материалы заготовок могут сразу переходить от формования металла к формованию потоком, в то время как другие типы материалов требуют отжига после прядения, чтобы материал снова был формуемым для процесса формования потоком.

Заключение

Хотя оба процесса очень похожи, каждый из них имеет важные различия в отношении конечной продукции, которую они могут получить. Формовка потоком — лучший процесс, когда детали имеют цилиндрическую форму, имеют высокое соотношение длины к диаметру и важна точность размеров (внутренний диаметр, внешний диаметр и толщина). Прядение металла — более распространенный и универсальный процесс, когда не требуется высокая точность размеров, особенно для металлов, легко поддающихся формованию.

Какой процесс подходит лучше всего? Это зависит, как всегда, от требований приложения.